Deși este doar o parte dintr-un sistem mult mai mare, vârful de contact atât în pistoalele robotizate, cât și în cele semiautomate de sudare cu arc metalic cu gaz (GMAW) joacă un rol esențial în asigurarea calității sudură a sunetului. De asemenea, poate fi luat în considerare în mod măsurabil în productivitatea și rentabilitatea operațiunii dumneavoastră de sudare – timpul de nefuncționare pentru schimbarea excesivă poate fi în detrimentul producției și al costului forței de muncă și al stocurilor.

Funcțiile majore ale vârfului de contact sunt de a ghida firul de sudură și de a transfera curentul de sudare pe fir pe măsură ce acesta trece prin alezaj. Scopul este ca firul să treacă prin vârful de contact fără probleme, menținând în același timp contactul maxim. Pentru a obține cele mai bune rezultate, este important să utilizați dimensiunea corectă a vârfului de contact - sau diametrul interior (ID) - pentru aplicare. Sârma de sudare și procesul de sudare influențează atât selecția (Figura 1).

Impactul firului de sudare asupra dimensiunii vârfului de contact

Trei caracteristici ale firului de sudură afectează direct selecția vârfului de contact pentru o anumită aplicație:

▪ Tip fir

▪ Sârmă turnată

▪ Calitatea firului

Tip-Producătorii de vârfuri de contact recomandă de obicei vârfuri de contact de dimensiune standard (implicit) pentru firele corespunzătoare, cum ar fi un vârf de contact xxx-xx-45 pentru fir de 0,045 inchi. În unele cazuri, totuși, poate fi de preferat fie subdimensionarea, fie supradimensionarea vârfului de contact în funcție de diametrul firului.

Toleranțele standard ale firelor de sudură variază în funcție de tip. De exemplu, codul 5.18 al Societății Americane de Sudare (AWS) permite ± 0,001 inchi. toleranță pentru 0,045-in. fire solide și ± 0,002 inchi. toleranță pentru 0,045-in. fire tubulare. Firele tubulare și din aluminiu, care sunt moi, funcționează cel mai bine cu vârfuri de contact standard sau supradimensionate, care le permit să treacă cu o forță de alimentare minimă și fără flambaj sau îndoire în interiorul alimentatorului sau al pistolului de sudură.

Firele solide, dimpotrivă, sunt mult mai rigide, ceea ce înseamnă mai puține probleme de alimentare, permițându-le să fie asociate cu vârfuri de contact subdimensionate.

Distribuție—Motivul supradimensionării și subdimensionării vârfului de contact se referă nu numai la tipul firului, ci și la turnarea și elica acestuia. Turnarea se referă la diametrul buclei de sârmă atunci când o lungime de sârmă a fost distribuită din pachet și plasată pe o suprafață plană - în esență, curbura firului. Pragul tipic pentru turnare este de 40 până la 45 in.; dacă firul turnat este mai mic decât acesta, nu utilizați un vârf de contact subdimensionat.

Helixul se referă la cât de mult se ridică firul de pe acea suprafață plană și nu trebuie să fie mai mare de 1 inch în orice locație.

AWS stabilește cerințe pentru sârmă turnată și helix ca control al calității pentru a se asigura că sârma disponibilă se alimentează într-o manieră care să conducă la o bună performanță de sudare.

O modalitate aproximativă de a obține numărul în vrac al sârmei turnate este prin dimensiunea pachetului. Sârma ambalată în pachete vrac, cum ar fi un tambur sau o bobină, poate menține o turnare mai mare sau un contur mai drept decât sârma ambalată în bobină sau bobină.

„Sârma dreaptă” este un punct de vânzare obișnuit pentru firele ambalate în vrac, deoarece este mai ușor să alimentezi firul drept decât firul curbat. Unii producători răsucesc, de asemenea, firul în timp ce îl împachetează în tambur, ceea ce are ca rezultat ca firul să formeze o undă sinusoidală în loc de o buclă atunci când este distribuit din ambalaj. Aceste fire au o turnare foarte mare (100 inch sau mai mult) și pot fi asociate cu vârfuri de contact subdimensionate.

Sârma alimentată dintr-o bobină mai mică, totuși, tinde să aibă o turnare mai pronunțată - aproximativ 30 inchi. sau un diametru mai mic - și, de obicei, necesită o dimensiune standard sau mai mare a vârfului de contact pentru a oferi caracteristicile de alimentare adecvate.

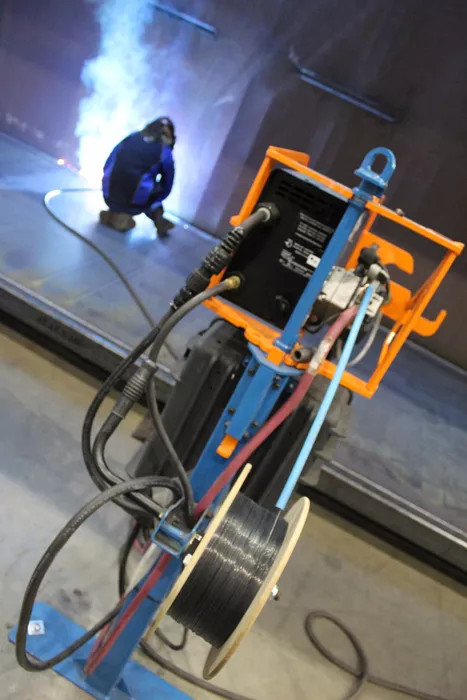

Figura 1

Pentru a obține cele mai bune rezultate de sudare, este important să aveți dimensiunea potrivită a vârfului de contact pentru aplicație. Sârma de sudură și procesul de sudare influențează atât selecția.

Calitate-Calitatea firului afectează și selecția vârfului de contact. Îmbunătățirile în controlul calității au făcut ca diametrul exterior (OD) al firelor de sudură să fie mai precis decât în anii trecuți, astfel încât acestea se alimentează mai lin. Sârma solidă de înaltă calitate, de exemplu, oferă un diametru și turnare consistente, precum și o acoperire uniformă de cupru pe suprafață; acest fir poate fi folosit împreună cu un vârf de contact care are un ID mai mic, deoarece există mai puțină îngrijorare cu privire la flambaj sau îndoire a firului. Sârma tubulară de înaltă calitate oferă aceleași beneficii, împreună cu cusături netede și sigure care împiedică deschiderea firului în timpul alimentării.

Sârma de calitate proastă care nu este fabricată conform standardelor stricte poate fi predispusă la alimentarea slabă a sârmei și la arc neregulat. Vârfurile de contact subdimensionate nu sunt recomandate pentru utilizarea cu fire care au variații mari de diametru exterior.

Ca măsură de precauție, de fiecare dată când treceți la un alt tip sau marcă de sârmă, este important să reevaluați dimensiunea vârfului de contact pentru a vă asigura că obțineți rezultatele dorite.

Efectul procesului de sudare

În ultimii ani, schimbările în industria de fabricație și producție au determinat schimbări în procesul de sudare, precum și în dimensiunea vârfului de contact care trebuie utilizat. De exemplu, în industria auto în care OEM-urile folosesc materiale mai subțiri (și mai puternice) pentru a ajuta la reducerea greutății vehiculului și la îmbunătățirea eficienței combustibilului, producătorii folosesc adesea surse de energie cu forme de undă avansate, cum ar fi scurtcircuit pulsat sau modificat. Aceste forme de undă avansate ajută la reducerea stropilor și la creșterea vitezei de sudare. Acest tip de sudare, folosit în mod obișnuit în aplicațiile de sudare robotizată, este mai puțin tolerant la abaterile din proces și necesită vârfuri de contact care pot livra cu precizie și fiabil forma de undă firului de sudură.

Într-un proces obișnuit de sudare prin impuls folosind 0,045 inchi. fir solid, curentul de vârf poate fi mai mare de 550 amperi, iar viteza de rampă a curentului poate fi mai mare de 1 ´ 106 amperi/sec. Ca rezultat, interfața de contact între vârf și fir funcționează ca un comutator la frecvența pulsului, care este de 150 până la 200 Hz.

Durata de viață a vârfului de contact în sudarea cu impulsuri este de obicei o fracțiune față de cea din sudarea GMAW sau cu tensiune constantă (CV). Se recomandă selectarea unui vârf de contact cu un ID puțin mai mic pentru firul utilizat pentru a vă asigura că rezistența interfeței vârf/sârmă este suficient de mică încât să nu apară arcul drastic. De exemplu, un fir solid cu diametrul de 0,045 inchi s-ar potrivi bine cu un vârf de contact cu un ID de la 0,049 la 0,050 inchi.

Aplicațiile de sudare manuală sau semiautomată necesită considerații diferite atunci când vine vorba de selectarea dimensiunii corecte a vârfului de contact. Pistoalele de sudura semiautomate sunt de obicei mult mai lungi si au contururi mai complicate decat pistoalele robotizate. Adesea există și o îndoire mai mare a gâtului, ceea ce permite operatorului de sudură să acceseze comod îmbinarea de sudură. Un gât cu un unghi mare de îndoire creează o turnare mai strânsă pe sârmă pe măsură ce acesta este introdus. Prin urmare, este o idee bună să selectați un vârf de contact cu un ID puțin mai mare pentru a permite alimentarea lină a firului. Aceasta este de fapt clasificarea tradițională a dimensiunilor vârfurilor de contact. Majoritatea producătorilor de arme de sudură își stabilesc dimensiunea implicită a vârfului de contact în funcție de aplicația semiautomată. De exemplu, un 0.045-in. un fir solid de diametru s-ar potrivi cu un vârf de contact cu un ID de 0,052 până la 0,055 inchi.

Consecințele dimensiunii incorecte a vârfului de contact

Dimensiunea incorectă a vârfului de contact, indiferent dacă este prea mare sau prea mică pentru tipul, turnarea și calitatea firului utilizat, poate cauza alimentarea neregulată a firului sau performanța slabă a arcului. Mai precis, vârfurile de contact cu ID-uri prea mici pot face ca firul să se blocheze în interiorul orificiului, ducând la arderea înapoi (Figura 2). De asemenea, poate provoca cuibărirea păsărilor, care este o încurcătură de sârmă în rolele de antrenare ale alimentatorului de sârmă.

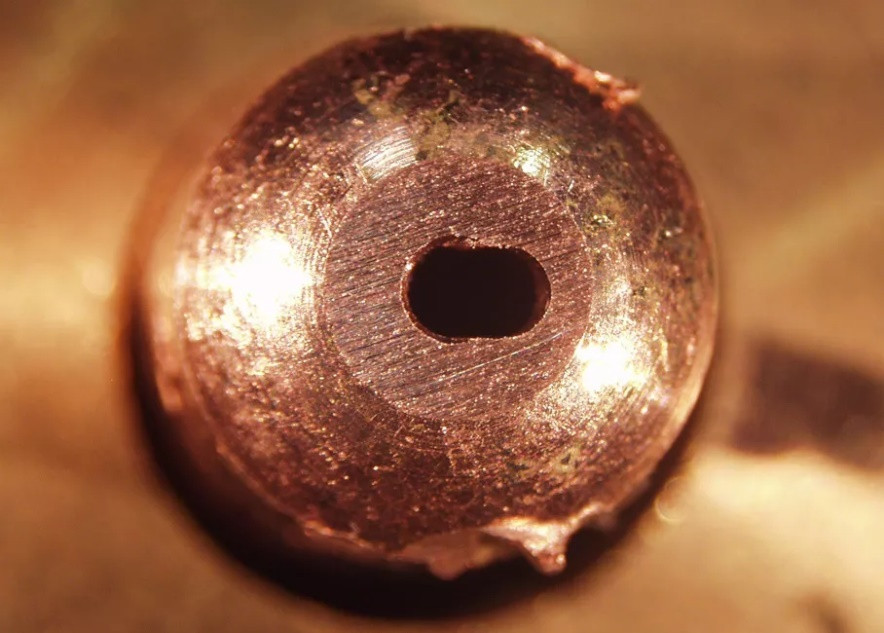

Figura 2

Burnback (sârmă blocată) este unul dintre cele mai comune moduri de defecțiune ale vârfurilor de contact. Este afectată semnificativ de diametrul interior (ID) al vârfului de contact.

În schimb, vârfurile de contact cu un ID prea mare pentru diametrul firului pot permite firului să rătăcească pe măsură ce trece. Această rătăcire are ca rezultat o stabilitate slabă a arcului, stropii puternice, fuziune incompletă și alinierea greșită a sudurii în îmbinare. Aceste apariții sunt deosebit de semnificative în sudarea cu impulsuri agresive; rata gaurii cheii (Figura 3) (rata de uzură) a unui vârf de contact supradimensionat poate fi dublă față de un vârf de contact subdimensionat.

Alte considerații

Este important să înțelegeți pe deplin procesul de sudare înainte de a selecta dimensiunea vârfului de contact pentru lucrare. Rețineți că a treia funcție a vârfului de contact este aceea de a acționa ca siguranța sistemului de sudare. Orice problemă în sistemul de propulsie al buclei de sudură este (și ar trebui să fie) afișată mai întâi ca defecțiune a vârfului de contact. Dacă vârful de contact eșuează diferit sau prematur într-o celulă în comparație cu restul plantei, celula respectivă probabil necesită o reglare fină.

De asemenea, este o idee bună să evaluați toleranța operațiunii dumneavoastră la risc; adică cât costă atunci când un vârf de contact eșuează. Într-o aplicație semiautomată, de exemplu, este probabil ca operatorul de sudură să poată identifica rapid orice problemă și să înlocuiască un vârf de contact defect în mod economic. Cu toate acestea, costul pentru defecțiunea neașteptată a vârfului de contact într-o operație de sudare robotizată este mult mai mare decât în cazul sudării manuale. În acest caz, aveți nevoie de sfaturi de contact care funcționează în mod fiabil în perioada dintre modificările programate ale sfaturii de contact, de exemplu, o tură. De obicei este adevărat că în majoritatea operațiunilor de sudare robotizată, consistența calității oferite de un vârf de contact este mai importantă decât durata acestuia.

Rețineți că acestea sunt doar reguli generale pentru selectarea dimensiunii vârfului de contact. Pentru a determina dimensiunea corectă, este important să inspectați vârfurile de contact eșuate din plantă. Dacă majoritatea vârfurilor de contact eșuate au fir blocat în interior, ID-ul vârfului de contact este prea mic.

Dacă majoritatea vârfurilor de contact eșuate sunt lipsite de fire, dar s-a observat un arc aspru și o calitate slabă a sudurii, poate fi benefic să selectați vârfuri de contact subdimensionate.

Figura 3

Orificiul excesiv al cheii este, de asemenea, unul dintre cele mai comune moduri de eșec ale vârfurilor de contact. Și acesta este afectat semnificativ de diametrul interior (ID) al vârfului de contact.

Ora postării: 02-ian-2023