Fiind cel mai dăunător tip de defect de sudură, fisurile de sudură afectează serios performanța, siguranța și fiabilitatea structurilor sudate. Astăzi, vă voi prezenta unul dintre tipurile de fisuri – fisurile lamelare.

Echipamentul de sudare Xinfa are caracteristicile de înaltă calitate și preț scăzut. Pentru detalii, vă rugăm să vizitați:Producători de sudare și tăiere - Fabrica și furnizori de sudare și tăiere din China (xinfatools.com)

01

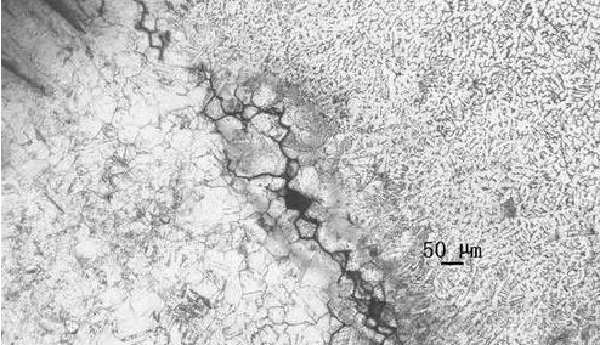

Incluziuni nemetalice. În timpul procesului de laminare a plăcilor de oțel, unele incluziuni nemetalice (cum ar fi sulfuri și silicați) din oțel sunt laminate în benzi paralele cu direcția de laminare, rezultând diferențe în proprietățile mecanice ale oțelului. Incluziunile sunt factori potențiali pentru ruperea lamelară în structurile sudate și sunt, de asemenea, principala cauză a rupturii lamelare.

02

Stresul de reținere. Datorită efectului ciclului termic de sudare, forța de reținere va apărea în îmbinarea sudată. Pentru o anumită îmbinare în formă de T și încrucișată a plăcii groase laminate, cu condiția ca parametrii de sudare să rămână neschimbați, există o tensiune critică de reținere sau reținere la îndoire. Rezistență, atunci când este mai mare decât această valoare, este probabil să apară ruperea lamelară.

03

Difuzia hidrogenului. Hidrogenul este factorul de promovare a fisurării. Datorită difuzării și combinării hidrogenului în molecule, stresul local crește brusc. Când hidrogenul se adună la capetele incluziunilor, acesta face ca incluziunile nemetalice să piardă aderența cu metalul și smulge incluziunile adiacente. Metalul prezintă caracteristici de fractură induse de hidrogen pe suprafața de fractură.

04

Proprietățile materialului de bază. Deși incluziunile sunt cauza principală a rupturii lamelare, proprietățile mecanice ale metalului au o influență importantă și asupra ruperii lamelare. Duritatea plastică a metalului este slabă, iar fisurile sunt mai susceptibile de a se propaga, ceea ce înseamnă că capacitatea de a rezista la ruperea lamelară este slabă.

Pentru a preveni apariția fisurilor lamelare, procesul de proiectare și construcție este în principal pentru a evita stresul în direcția Z și concentrarea tensiunilor. Măsurile specifice sunt următoarele:

1. Îmbunătățiți designul articulațiilor și reduceți tensiunea de reținere. Măsurile specifice includ: extinderea capătului plăcii de lovire a arcului la o anumită lungime pentru a preveni fisurarea; modificarea aspectului sudurii pentru a schimba direcția tensiunii de contracție a sudurii, schimbarea plăcii de lovire a arcului vertical într-o placă de lovire a arcului orizontal, schimbarea poziției de sudare, realizarea direcției generale a tensiunii a îmbinării paralele cu stratul de rulare poate îmbunătăți considerabil stratul lamelar rezistență la rupere.

2. Adopta metode adecvate de sudare. Este benefică utilizarea metodelor de sudare cu conținut scăzut de hidrogen, cum ar fi sudarea ecranată cu gaz și sudarea cu arc scufundat, care au o mică tendință de fisurare la rece și sunt benefice pentru îmbunătățirea rezistenței la rupere lamelară.

3. Folosiți materiale de sudură potrivite cu rezistență scăzută. Atunci când metalul de sudură are un punct de curgere scăzut și o ductilitate ridicată, este ușor să concentrați tensiunea asupra sudurii și să reduceți tensiunea în zona afectată de căldură a metalului de bază, ceea ce poate îmbunătăți rezistența la rupere lamelară.

4. În ceea ce privește aplicarea tehnologiei de sudare, se utilizează stratul de izolare a suprafeței; sudarea simetrică este utilizată pentru a echilibra distribuția deformarii și pentru a reduce concentrația de deformare.

5. Pentru a preveni rupturile lamelare cauzate de crăparea la rece, ar trebui adoptate pe cât posibil unele măsuri de prevenire a crăpăturii la rece, cum ar fi creșterea adecvată a preîncălzirii, controlul temperaturii interstratului etc.; în plus, pot fi adoptate și metode de reducere a tensiunilor, cum ar fi recoacere intermediară.

6. De asemenea, putem folosi procesul de sudare a picioarelor mici de sudură și sudarea cu mai multe treceri prin controlul dimensiunii sudurii.

Ora postării: 16-nov-2023