Procesul de sudare cu goluri înguste aparține procesului de sudare cu caneluri adânci și înguste a pieselor groase. În general, raportul adâncime-lățime al canelurii poate ajunge la 10-15. Când se utilizează procesul de sudare cu arc scufundat, există o problemă de îndepărtare a zgurii și îndepărtarea învelișului de zgură a fiecărei suduri. În procesele generale de sudare cu arc scufundat, se speră ca învelișul de zgură să poată cădea automat. Dacă învelișul de zgură nu poate cădea automat, va fi foarte dificil să se scoată manual învelișul de zgură pentru o canelură adâncă și îngustă cu o lățime de numai 20-30 mm. Din acest motiv, din practica metodelor procesului de sudare cu arc scufundat, oamenii au explorat o metodă de sudare cu arc submers în decalaj îngust, în care învelișul de zgură poate cădea automat - procesul de sudare cu arc submers cu decalaj îngust.

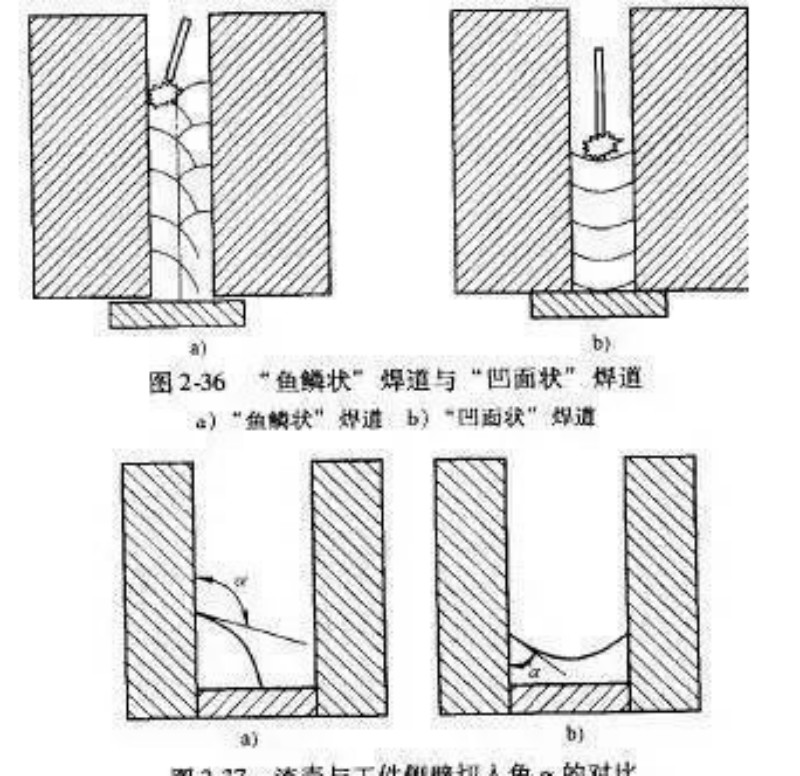

Diferența dintre această sudură „solzi de pește” și sudarea „concavă” (Figura 2-36) este că învelișul de zgură are tensiuni de suprafață diferite datorită unghiurilor de tăiere diferite dintre carcasa de zgură și peretele lateral al piesei de prelucrat (Figura 2). -37). Tensiunea superficială a sudurii „solzi de pește” poate face ca coaja de zgură să cadă automat; în timp ce tensiunea superficială a sudurii „concave” face ca învelișul de zgură să adere ferm de peretele lateral al piesei de prelucrat. Pe baza motivelor de mai sus, procesul de sudare cu arc scufundat cu decalaj îngust nu ar trebui să utilizeze sudarea „concavă”, ci trebuie să utilizeze sudarea „solzi de pește”.

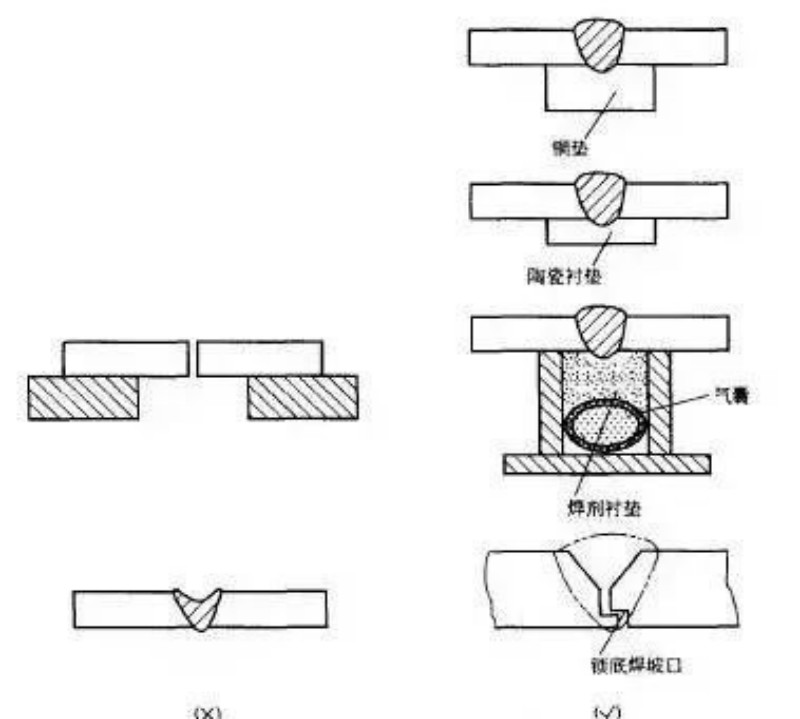

Sudarea cu arc scufundat poate pătrunde dintr-o singură mișcare în piesele de prelucrat cu o grosime mai mică de 20 mm. Datorită bazinului topit mare, pentru a atinge scopul formării dintr-o singură mișcare, trebuie utilizată o căptușeală de formare forțată pentru a permite bazinului topit să se răcească și să se solidifice pe căptușeală, altfel piesa de prelucrat va fi arsă cu ușurință. Adâncimea de penetrare în timpul sudării suspendate nu trebuie, în general, să depășească 2/3 din grosimea plăcii. Următoarele metode de proces pot fi utilizate pentru sudarea pe o singură față și sudurile de formare pe două fețe (Figura 2-35):

1) Sudarea pe placă de cupru. 2) Sudarea pe tampon ceramic temporar. 3) Sudarea pe tampon de flux. 4) Sudarea pe suport permanent sau sudura inferioară de blocare. Pentru îmbinarea portantă a plăcilor de oțel sudate cap la cap de diferite grosimi, dacă abaterea grosimii celor două plăci depășește intervalul specificat în standard, dimensiunea canelurii este selectată în funcție de grosimea plăcii groase sau a plăcii groase este subțiat pe una sau ambele părți la aceeași grosime ca placa subțire. Acest lucru poate evita concentrarea tensiunilor cauzate de modificări bruște ale secțiunii transversale la îmbinarea de sudare cap la cap.

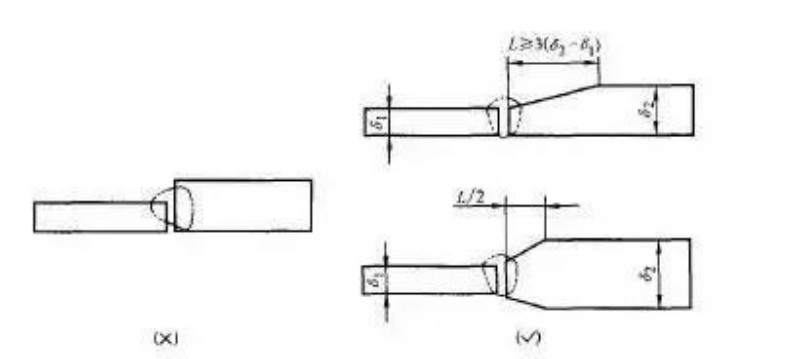

1) Diferența de grosime admisibilă a diferitelor grosimi ale plăcilor este prezentată în Tabelul 2-1.

2) Lungimea de subțiere. La rărirea pe o parte, lungimea este 1/2 din aceea la rărirea pe o parte, așa cum se arată în Figura Lungimea subțiere L}3 (s2一s}); la rărirea pe ambele părți, rărirea este de 2-34.

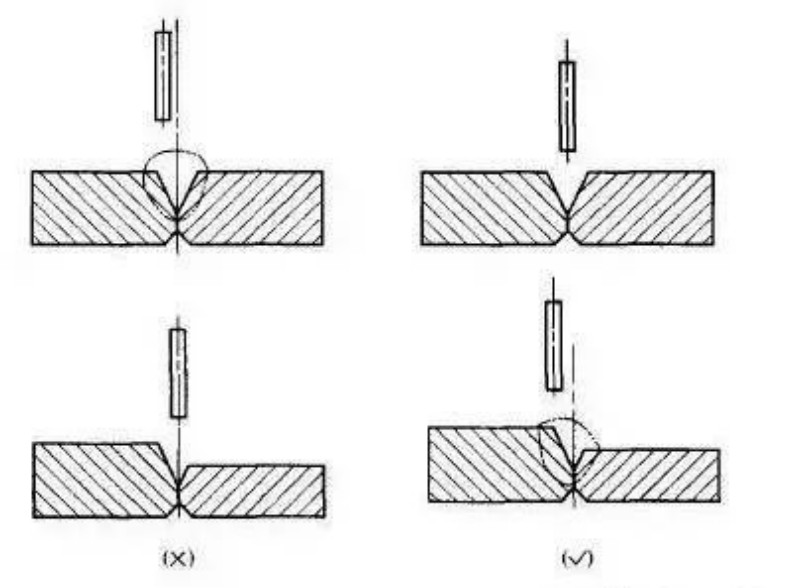

Când sudați îmbinări cap la cap cu plăci de grosimi egale, firul de sudură trebuie să fie pe linia centrală a sudurii. Dacă firul de sudură nu este centrat, poate cauza defecte, cum ar fi penetrarea incompletă și decalajul sudurii. La sudarea îmbinărilor cap la cap a plăcilor cu grosime inegală, firul de sudură ar trebui să fie înclinat spre placa groasă, astfel încât viteza sa de topire să fie aceeași cu cea a plăcii subțiri, astfel încât sudura să fie formată corect. Figura 2-31 arată decalajul firului de sudură pentru îmbinările cap la cap.

Direcția și dimensiunea înclinării firului de sudură sunt diferite, iar „forța de suflare a arcului” și efectul termic al arcului asupra bazinului topit sunt, de asemenea, diferite, ceea ce produce efecte diferite asupra formării sudurii. În practica sudurii, lățimea sudurii, explorarea topită și coeficientul de formare al sudurii pot fi ajustate prin schimbarea direcției și dimensiunii înclinării firului de sudură. Cu toate acestea, trebuie evitat ca înclinarea sârmei de sudură să fie prea mare, altfel va produce o formare slabă a sudurii. Influența direcției și mărimii înclinării firului de sudură asupra formării sudurii este prezentată în Figura 2-30.

Echipamentul de sudare Xinfa are caracteristicile de înaltă calitate și preț scăzut. Pentru detalii, vă rugăm să vizitați:Producători de sudare și tăiere - Fabrica și furnizori de sudare și tăiere din China (xinfatools.com)

Creșterea lungimii de extensie a firului de sudură în condițiile unui curent de sudare constant poate crește viteza de depunere a firului de sudură cu 25% până la 50%, dar când tensiunea arcului este scăzută, adâncimea de penetrare și lățimea sudurii vor scădea. Forma sudurii sudate cu sarma de sudura cu lungime de extensie crescuta este complet diferita de cea a sudurii sudate cu sarma de sudura cu lungime normala de extensie. Prin urmare, atunci când este necesară o adâncime de penetrare mai mare, nu este recomandabil să măriți lungimea de extensie a firului de sudură. Când lungimea de extensie a firului de sudură este mărită pentru a crește viteza de depunere a firului de sudură, tensiunea arcului trebuie crescută în același timp pentru a menține o lungime adecvată a arcului.

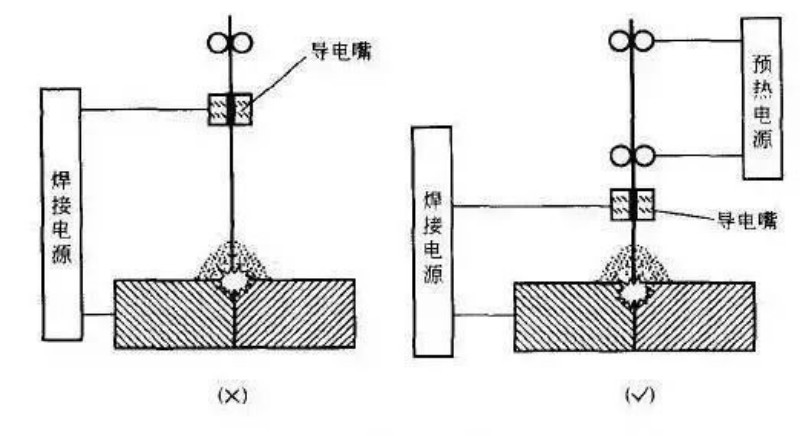

Sudarea cu arc scufundat cu funcția de preîncălzire a sârmei de sudură poate crește viteza de topire a sârmei de sudură și cantitatea de depunere a sârmei de sudură fără a crește aportul de căldură al materialului de bază, atingând astfel scopul de a îmbunătăți eficiența sudării. Lungimea de prelungire a firului de sudură și preîncălzirea firului de sudură sunt prezentate în Figura 2-29.

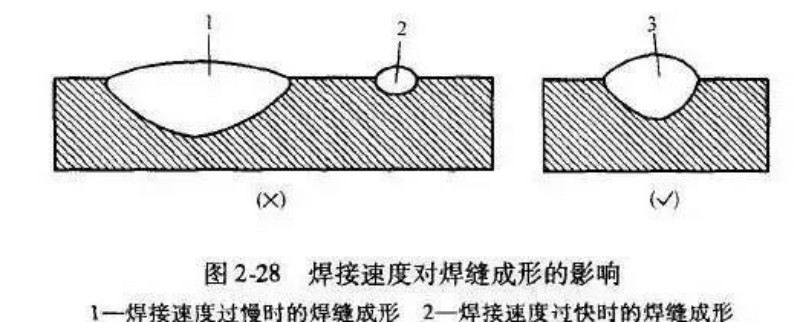

În anumite condiții de putere a arcului, modificările vitezei de sudare modifică aportul de căldură al sudurii, modificând astfel adâncimea și lățimea sudurii. Când viteza de sudare este rapidă, din cauza încălzirii insuficiente a arcului de sudură, adâncimea și lățimea sudurii vor fi reduse semnificativ, raportul de fuziune va scădea și, în cazuri severe, vor fi cauzate defecte precum subdecupare, penetrare incompletă și porozitate. Prin urmare, la creșterea vitezei de sudare, puterea arcului trebuie crescută pentru a menține constantă adâncimea și lățimea sudurii. Figura 2-28 arată efectul vitezei de sudare asupra formării sudurii.

În timpul sudării cu arc scufundat, tensiunea arcului este determinată în funcție de mărimea curentului de sudare, adică la un anumit curent de sudare, lungimea arcului trebuie menținută constantă pentru a se asigura că arcul „arde” stabil și sudarea este formată în mod rezonabil. . Cu toate acestea, următoarele situații ar trebui tratate diferit:

1) Când sudura de suprafață a sudurii multistrat este asamblată prost sau spațiul rădăcină al sudurii cap la cap este prea mare, tensiunea arcului nu trebuie să fie prea mică. 2) Sudurile cu caneluri adânci nu trebuie sudate cu o tensiune de arc mai mare. Formarea sudurii pieselor speciale corespunzătoare diferitelor tensiuni de arc este prezentată în Figura 2-27.

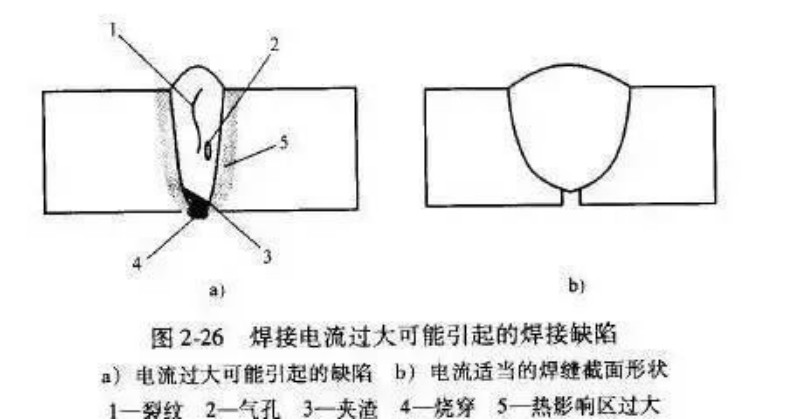

În anumite condiții, modificarea curentului de sudare poate modifica viteza de topire a sârmei de sudură și adâncimea de penetrare a sudurii. Cu toate acestea, creșterea excesivă a curentului de sudare va duce inevitabil la o înălțime excesivă a sudurii și la o adâncime excesivă de penetrare a sudurii, ducând la deteriorarea formării sudurii. În același timp, această formare excesivă de sudură agravează contracția sudurii, provocând astfel defecte precum fisuri de sudură, pori, incluziuni de zgură, precum și zone excesive afectate de căldură și deformare excesivă de sudare. Prin urmare, în timp ce crește curentul de sudare, tensiunea arcului trebuie crescută corespunzător pentru a asigura o formă adecvată de sudare. Defectele de sudare care pot fi cauzate de curentul excesiv de sudare sunt prezentate în Figura 2-26.

Ora postării: 29-sept-2024