01. Scurtă descriere

Sudarea prin puncte este o metodă de sudare prin rezistență în care sudura este asamblată într-o îmbinare suprapusă și presată între doi electrozi, iar metalul de bază este topit prin căldură de rezistență pentru a forma o îmbinare de lipit.

Sudarea prin puncte este utilizată în principal în următoarele aspecte:

1. Îmbinarea articulată a pieselor de ștanțare a foii, cum ar fi cabină de automobile, cărucior, ecran de solzi de pește al mașinii de recoltat etc.

2. Structură subțire de oțel și secțiune din oțel și structura pielii, cum ar fi pereții laterali și tavanele vagoanelor, panourile căruciorului de remorcă, pâlniile pentru combine, etc.

3. Ecrane, rame spațiale și bare transversale etc.

Echipamentul de sudare Xinfa are caracteristicile de înaltă calitate și preț scăzut. Pentru detalii, vă rugăm să vizitați:Producători de sudare și tăiere - Fabrica și furnizori de sudare și tăiere din China (xinfatools.com)

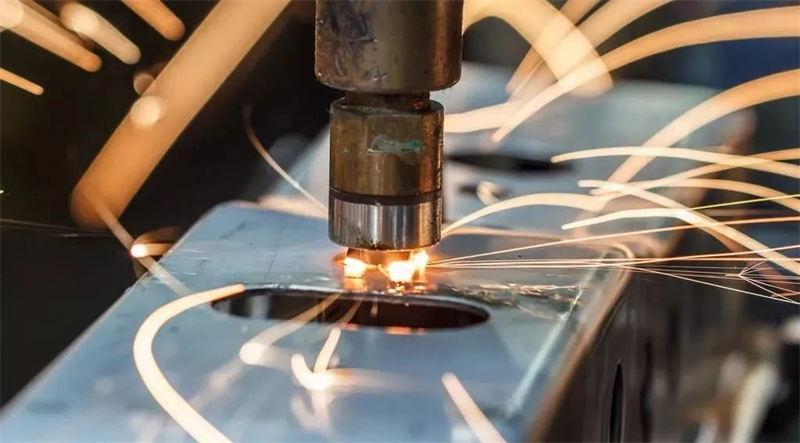

03. Procesul de operare

Suprafața piesei de prelucrat trebuie curățată înainte de sudare. Metoda de curățare folosită în mod obișnuit este curățarea prin decapare, adică decaparea în acid sulfuric încălzit cu o concentrație de 10% și apoi spălarea în apă fierbinte. Procesul specific de sudare este următorul:

(1) Trimiteți îmbinarea piesei de prelucrat între electrozii superiori și inferiori ai mașinii de sudură în puncte și fixați-o;

(2) electrificare, astfel încât suprafețele de contact ale celor două piese de prelucrat să fie încălzite și parțial topite pentru a forma o pepiță;

(3) Păstrați presiunea după întreruperea alimentării, astfel încât pepița să fie răcită și solidificată sub presiune pentru a forma o îmbinare de lipit;

(4) Îndepărtați presiunea și scoateți piesa de prelucrat.

04. Factori de influență

Principalii factori care afectează calitatea sudării sunt curentul de sudare și timpul de alimentare, presiunea electrodului și șuntul etc.

1. Curentul de sudare și timpul de alimentare

În funcție de mărimea curentului de sudare și de durata timpului de alimentare, sudarea în puncte poate fi împărțită în două tipuri: specificație tare și specificație soft. Specificația care trece un curent mare într-o perioadă scurtă de timp se numește specificație hard. Are avantajele unei productivități ridicate, durată lungă de viață a electrodului și deformare mică a sudurii. Este potrivit pentru sudarea metalelor cu o conductivitate termică mai bună. O specificație care trece un curent mai mic pentru o perioadă mai lungă de timp se numește specificație soft, care are o productivitate mai mică și este potrivită pentru sudarea metalelor care tind să fie întărite.

2. Presiunea electrodului

În timpul sudării prin puncte, presiunea exercitată de electrod asupra sudură se numește presiunea electrodului. Presiunea electrodului trebuie selectată corect. Când presiunea este mare, se poate elimina contracția și cavitatea de contracție care pot apărea atunci când nuggetul se solidifică, dar rezistența conexiunii și densitatea curentului scad, rezultând o încălzire insuficientă a sudurii și o scădere a diametrului pepitei. Rezistența îmbinării de lipit este redusă. Mărimea presiunii electrodului poate fi selectată în funcție de următorii factori:

(1) Materialul sudurii. Cu cât rezistența la temperatură ridicată a materialului este mai mare. Cu cât presiunea electrodului este mai mare. Prin urmare, atunci când sudați oțel inoxidabil și oțel rezistent la căldură, presiunea electrodului ar trebui să fie mai mare decât cea a oțelului cu conținut scăzut de carbon.

(2) Parametrii de sudare. Cu cât specificațiile de sudură sunt mai dure, cu atât presiunea electrodului este mai mare.

3. șunt

În timpul sudării în puncte, curentul care curge din exteriorul circuitului principal de sudare se numește șunt. Șuntul reduce curentul care curge prin zona de sudare, rezultând o încălzire insuficientă, ducând la o scădere semnificativă a rezistenței îmbinării de lipit și afectând calitatea sudurii. Factorii care afectează gradul de diversiune includ în principal următoarele aspecte:

(1) Grosimea sudurii și distanța dintre îmbinările de lipit. Pe măsură ce distanța dintre îmbinările de lipit crește, rezistența la șunt crește și gradul de șunt scade. Când se adoptă pasul convențional al punctelor de 30-50 mm, curentul de șunt reprezintă 25%-40% din curentul total și, pe măsură ce grosimea sudurii scade, scade și gradul de șunt.

(2) Starea suprafeței sudurii. Atunci când există oxizi sau murdărie pe suprafața sudurii, rezistența de contact dintre cele două suduri crește, iar curentul prin zona de sudare scade, adică crește gradul de șunt. Piesa de prelucrat poate fi decapată, sablata sau lustruită.

05. Măsuri de siguranță

(1) Comutatorul cu picior al mașinii de sudură trebuie să aibă un capac de protecție solid pentru a preveni activarea accidentală.

(2) Punctul de operare va fi echipat cu un deflector pentru a preveni stropirea scânteilor de lucru.

(3) Sudorii trebuie să poarte ochelari de protecție plati atunci când sudează.

(4) Locul unde este amplasată mașina de sudură trebuie menținut uscat, iar solul trebuie acoperit cu plăci antiderapante.

(5) După lucrările de sudare, alimentarea cu energie electrică trebuie întreruptă, iar întrerupătorul de apă de răcire trebuie extins timp de 10 secunde înainte de închidere. Când temperatura este scăzută, apa acumulată în cursul de apă trebuie îndepărtată pentru a preveni înghețul.

Ora postării: Aug-09-2023