În multe cazuri, consumabilele pentru pistolul MIG pot fi o idee ulterioară în procesul de sudare, deoarece preocupările legate de echipament, fluxul de lucru, proiectarea pieselor și altele domină atenția operatorilor de sudare, a supraveghetorilor și a altor persoane implicate în operațiune. Cu toate acestea, aceste componente - în special vârfurile de contact - pot avea un impact semnificativ asupra performanței de sudare.

Într-un proces de sudare MIG, vârful de contact este responsabil pentru transferul curentului de sudare către sârmă pe măsură ce trece prin alezaj, creând arcul. În mod optim, firul ar trebui să treacă cu o rezistență minimă, menținând totuși contactul electric. Poziția vârfului de contact în interiorul duzei, denumită locașul vârfului de contact, este la fel de importantă. Poate influența calitatea, productivitatea și costurile în operația de sudare. De asemenea, poate afecta timpul petrecut pentru a efectua activități fără valoare adăugată, cum ar fi șlefuirea sau sablare a pieselor care nu contribuie la randamentul sau profitabilitatea globală a operațiunii.

Degajarea corectă a vârfului de contact variază în funcție de aplicație. Deoarece mai puțină stingere a sârmei are ca rezultat, de obicei, un arc mai stabil și o mai bună penetrare la tensiune joasă, cea mai bună lungime a sârmei este, în general, cea mai scurtă permisă pentru aplicație.

Impactul asupra calității sudurii

Degajarea vârfului de contact afectează o serie de factori care, la rândul lor, pot influența calitatea sudurii. De exemplu, stickout-ul sau extensia electrodului (lungimea firului dintre capătul vârfului de contact și suprafața de lucru) variază în funcție de locașul vârfului de contact - în special, cu cât adâncitura vârfului de contact este mai mare, cu atât este mai lungă strângerea sârmei. Pe măsură ce stickout-ul firului crește, tensiunea crește și amperajul scade. Când se întâmplă acest lucru, arcul se poate destabiliza, provocând stropii excesive, rătăcirea arcului, control slab al căldurii pe metale subțiri și viteze de deplasare mai mici.

Degajarea vârfului de contact afectează, de asemenea, căldura radiantă din arcul de sudare. Acumularea de căldură duce la o creștere a rezistenței electrice a consumabilelor frontale, ceea ce reduce capacitatea vârfului de contact de a trece curentul de-a lungul firului. Această conductivitate slabă poate cauza pătrundere insuficientă, stropire și alte probleme care ar putea duce la o sudură inacceptabilă sau la reprelucrare.

De asemenea, prea multă căldură reduce în general durata de viață a vârfului de contact. Rezultatul este costuri totale mai mari ale consumabilelor și timpi de nefuncționare mai mari pentru schimbarea vârfului de contact. Deoarece forța de muncă este aproape întotdeauna cel mai mare cost într-o operațiune de sudare, timpul de nefuncționare se poate adăuga la creșteri inutile ale costurilor de producție.

Un alt factor important afectat de locașul vârfului de contact este acoperirea cu gaz de protecție. Când locașul vârfului de contact poziționează duza mai departe de arc și de balta de sudură, zona de sudare este mai susceptibilă la fluxul de aer care poate perturba sau deplasa gazul de protecție. Acoperirea slabă a gazului de protecție duce la porozitate, stropire și penetrare insuficientă.

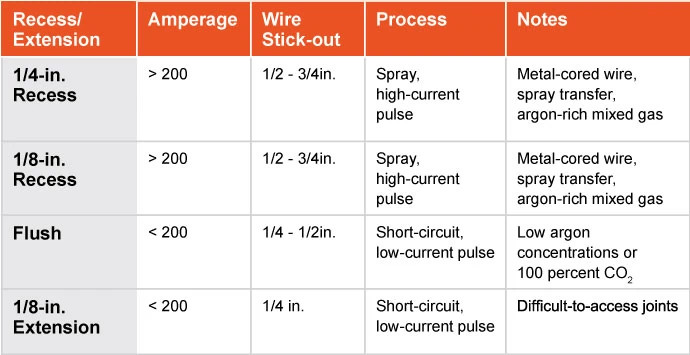

Din toate aceste motive, este important să utilizați locașul de contact corect pentru aplicație. Urmează câteva recomandări.

Figura 1: locașul corect al vârfului de contact variază în funcție de aplicație. Consultați întotdeauna recomandările producătorului pentru a determina locașul potrivit pentru vârful de contact pentru lucrare.

Tipuri de locașuri pentru vârful de contact

Difuzorul, vârful și duza sunt cele trei părți principale care cuprind consumabilele pistolului MIG. Difuzorul se atașează direct la gâtul pistolului și transportă curentul până la vârful de contact și direcționează gazul în duză. Vârful se conectează cu difuzorul și transferă curentul către sârmă în timp ce îl ghidează prin duză și către balta de sudură. Duza se atașează la difuzor și servește pentru a menține gazul de protecție concentrat pe arcul de sudură și băltoaica. Fiecare componentă joacă un rol critic în calitatea generală a sudurii.

Două tipuri de locașuri pentru vârful de contact sunt disponibile cu consumabilele pistolului MIG: fixe sau reglabile. Deoarece o locașă reglabilă a vârfului de contact poate fi schimbată la diferite game de adâncime și extensii, acestea au avantajul de a fi capabile să răspundă cerințelor diferitelor aplicații și procese. Cu toate acestea, ele măresc și potențialul de eroare umană, deoarece operatorii de sudură le reglează prin manevrarea poziției duzei sau printr-un mecanism de blocare care fixează vârful de contact într-o anumită adâncitură.

Pentru a preveni variațiile, unele companii preferă vârfurile cu adâncituri fixe ca o modalitate de a asigura uniformitatea sudurii și de a obține rezultate consistente de la un operator de sudură la altul. Vârfurile cu adâncituri fixe sunt obișnuite în aplicațiile de sudare automată în care o locație constantă a vârfului este critică.

Diferiți producători produc consumabile pentru a găzdui o varietate de adâncimi de adâncime a vârfului de contact, care variază de obicei de la o adâncime de 1⁄4 inch la o extensie de 1⁄8 inch.

Determinarea recesiunii corecte

Degajarea corectă a vârfului de contact variază în funcție de aplicație. O regulă bună de luat în considerare este, în majoritatea condițiilor, pe măsură ce curentul crește, și intervalul ar trebui să crească. De asemenea, deoarece mai puțină strângere a sârmei are ca rezultat, de obicei, un arc mai stabil și o mai bună penetrare la tensiune joasă, cea mai bună lungime a sârmei este, în general, cea mai scurtă permisă pentru aplicație. Iată câteva îndrumări, mai jos. De asemenea, vezi Figura 1 pentru note suplimentare.

1. Pentru sudarea în impulsuri, procesele de transfer prin pulverizare și alte aplicații mai mari de 200 de amperi, se recomandă o adâncitură a vârfului de contact de 1/8 inch sau 1/4 inch.

2. Pentru aplicațiile cu curenți mai mari, cum ar fi cele care unesc metale groase cu sârmă de diametru mare sau sârmă cu miez metalic cu un proces de transfer prin pulverizare, un vârf de contact încastrat poate ajuta, de asemenea, să mențină vârful de contact departe de căldura mare a arcului. Folosirea unei întinderi mai lungi a sârmei pentru aceste procese ajută la reducerea apariției burnback-ului (unde sârma se topește și se prindează de vârful de contact) și stropii, ceea ce ajută la prelungirea duratei de viață a vârfului de contact și la reducerea costurilor consumabilelor.

3. Când utilizați un proces de transfer în scurtcircuit sau sudare cu impulsuri de curent scăzut, se recomandă, în general, un vârf de contact îndreptat, cu o întindere a firului de aproximativ 1⁄4 inch. Lungimea relativ scurtă permite transferul în scurtcircuit pentru a suda materiale subțiri fără a risca arderea sau deformarea și cu stropire reduse.

4. Vârfurile de contact extinse sunt de obicei rezervate pentru un număr foarte limitat de aplicații de scurtcircuit cu configurații de îmbinare dificil de accesat, cum ar fi îmbinările adânci și înguste cu canale în V în sudarea țevilor.

Aceste considerații pot ajuta la alegere, dar consultați întotdeauna recomandările producătorului pentru a determina locașul potrivit pentru vârful de contact pentru lucrare. Amintiți-vă, poziția corectă poate reduce șansele de stropire excesivă, porozitate, penetrare insuficientă, ardere sau deformare pe materiale mai subțiri și multe altele. Mai mult decât atât, atunci când o companie recunoaște adâncitura vârfului de contact ca fiind vinovată de astfel de probleme, poate ajuta la eliminarea activităților de depanare sau post-sudare, care necesită timp și costisitoare, precum reprelucrarea.

Informații suplimentare: selectați sfaturi de calitate

Deoarece vârfurile de contact sunt un factor important în finalizarea sudurilor de calitate și reducerea timpului de nefuncționare, este important să selectați un vârf de contact de înaltă calitate. Deși aceste produse pot costa puțin mai mult decât produsele de calitate mai mică, ele oferă valoare pe termen lung prin extinderea duratei de viață și reducerea timpului de nefuncționare pentru schimbare. În plus, vârfurile de contact de calitate superioară pot fi fabricate din aliaje de cupru îmbunătățite și sunt de obicei prelucrate la toleranțe mecanice mai strânse, creând o conexiune termică și electrică mai bună pentru a minimiza acumularea de căldură și rezistența electrică. Consumabilele de calitate superioară prezintă de obicei un orificiu central mai neted, rezultând o frecare mai mică pe măsură ce trece firul. Aceasta înseamnă o alimentare consecventă a firului, cu mai puțină rezistență și mai puține probleme potențiale de calitate. Vârfurile de contact de calitate superioară pot ajuta, de asemenea, la minimizarea burnback-urilor și la prevenirea unui arc neregulat cauzat de conductivitate electrică inconsecventă.

Ora postării: 01-ian-2023