Ce este frezarea trohoidale

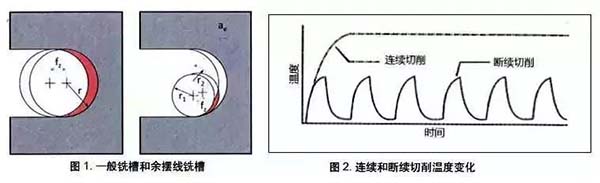

Frezele cu capat sunt utilizate în principal pentru prelucrarea planelor, canelurilor și suprafețelor complexe. Spre deosebire de strunjire, în prelucrarea canelurilor și a suprafețelor complexe ale acestor piese, proiectarea traseului și selectarea frezării sunt, de asemenea, foarte importante. La fel ca metoda generală de frezare cu fante, unghiul de contact al arcului de prelucrare simultană poate ajunge la maximum 180 °, starea de disipare a căldurii este slabă, iar temperatura crește brusc în timpul procesării. Cu toate acestea, dacă traseul de tăiere este modificat astfel încât freza se rotește pe o parte și se rotește pe cealaltă, unghiul de contact și cantitatea de tăiere pe rotație sunt reduse, forța de tăiere și temperatura de tăiere sunt reduse și durata de viață a sculei este prelungită. . Astfel, tăierea poate fi continuată pentru o lungă perioadă de timp, cum ar fi (Figura 1) se numește frezare trohoidală.

Avantajul său este că reduce dificultatea tăierii și asigură calitatea prelucrării. Selecția rezonabilă a parametrilor de tăiere poate îmbunătăți eficiența și reduce costurile, în special atunci când se prelucrează materiale greu de prelucrat, cum ar fi aliaje rezistente la căldură și materiale foarte dure, își poate juca rolul în mod semnificativ și are un potențial mare de dezvoltare, care poate fi motivul pentru care industria acordă din ce în ce mai multă atenție și alege metoda de măcinare trohoidală.

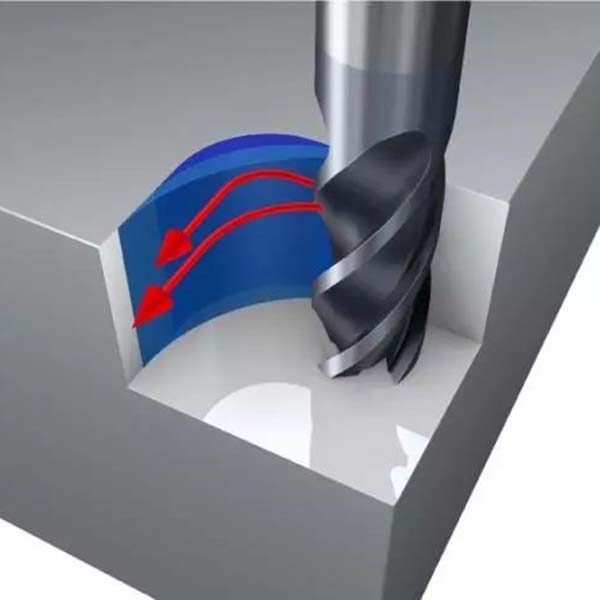

Cicloidul se mai numește și trohoida și epicicloidul extins, adică traiectoria unui punct în afara sau în interiorul cercului în mișcare atunci când cercul în mișcare extinde o anumită linie dreaptă pentru rulare fără alunecare. Poate fi numit și cicloid lung (scurt). Prelucrarea trocoidală este de a utiliza o freză de capăt cu un diametru mai mic decât lățimea canelurii pentru a procesa o canelură de jumătate de arc într-o mică parte a arcului pe partea sa. Poate prelucra diferite caneluri și cavități de suprafață. În acest fel, în teorie, o freză de capăt poate prelucra caneluri și profile de orice dimensiune mai mare decât aceasta și poate, de asemenea, procesa o serie de produse în mod convenabil.

Odată cu dezvoltarea și aplicarea tehnologiei de control numeric computerizat, calea de frezare controlabilă, optimizarea parametrilor de tăiere și potențialul cu mai multe fațete al frezării trohoidale sunt utilizate și puse în joc din ce în ce mai mult. Și a fost considerat și apreciat de industriile de prelucrare a pieselor, cum ar fi industria aerospațială, echipamente de transport și fabricarea de scule și matrițe. În special în industria aerospațială, aliajele de titan utilizate în mod obișnuit și piesele din aliaje rezistente la căldură pe bază de nichel au multe caracteristici dificile de prelucrare, inclusiv:

Rezistența termică și duritatea ridicate fac dificilă suportarea sau chiar deformarea sculei de tăiere;

Rezistența mare la forfecare face ca lama să fie ușor de deteriorat;

Conductibilitatea termică scăzută face dificilă exportarea căldurii mari către zona de tăiere, unde temperatura depășește adesea 1000ºC, ceea ce agravează uzura sculei;

În timpul prelucrării, materialul este adesea sudat pe lamă, rezultând muchia acumulată. Calitate slabă a suprafeței prelucrate;

Fenomenul de întărire prin muncă al materialelor din aliaje rezistente la căldură pe bază de nichel cu matrice de austenită este grav;

Carburele din microstructura aliajelor rezistente la căldură pe bază de nichel vor cauza uzura abrazivă a sculei;

Aliajele de titan au activitate chimică ridicată, iar reacțiile chimice pot, de asemenea, agrava daune și așa mai departe.

Aceste dificultăți pot fi procesate continuu și fără probleme cu ajutorul tehnologiei de frezare trohoidale.

Datorită optimizării continue a materialelor sculelor, acoperirilor, formelor geometrice și structurilor, progresul rapid al sistemelor de control inteligente, tehnologiilor de programare și mașinilor-unelte multifuncționale de mare viteză, de înaltă eficiență, de mare viteză (HSC) și de înaltă eficiență (HPC) tăierea a atins, de asemenea, un nivel. noi culmi. Prelucrarea de mare viteză are în vedere în principal îmbunătățirea vitezei. Prelucrarea de înaltă eficiență nu ar trebui să ia în considerare numai îmbunătățirea vitezei de tăiere, ci și reducerea timpului auxiliar, să configureze rațional diferiți parametri de tăiere și căi de tăiere și să efectueze prelucrare compusă pentru a reduce procesele, a îmbunătăți rata de îndepărtare a metalului pe unitate de timp și în același timp, extindeți durata de viață a sculei și reduceți costurile, luați în considerare protecția mediului.

perspectiva tehnologiei

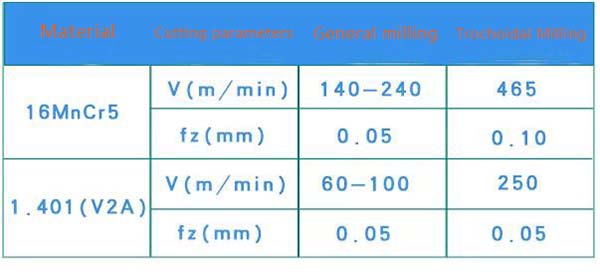

Conform datelor de aplicare a frezării trohoidale în motoarele de aeronavă (așa cum se arată în tabelul de mai jos), la prelucrarea aliajului de titan Ti6242, costul sculelor de tăiere pe unitate de volum poate fi redus cu aproape 50%. Orele de muncă pot fi reduse cu 63%, cererea globală de scule poate fi redusă cu 72%, iar costurile cu sculele pot fi reduse cu 61%. Timpul de lucru pentru prelucrarea X17CrNi16-2 poate fi redus cu aproximativ 70%. Datorită acestor bune experiențe și realizări, metoda avansată de frezare trohoidală a fost aplicată în tot mai multe domenii, și a primit, de asemenea, atenție și a început să fie aplicată în unele domenii ale prelucrării cu microprecizie.

Ora postării: 22-feb-2023